Типы боковых зазоров (определяются для каждого зубчатого колеса в наборе зубчатых колес)

Реальные зубчатые колеса должны производиться со специальными допустимыми боковыми зазорами. Определите допустимые значения, исходя из своих рабочих условий.

В цилиндрических и косозубых зубчатых зацеплениях существует два способа определения необходимого значения бокового зазора. Во-первых, уменьшите толщину зуба, погрузив пуансон в пустую форму на глубину, превышающую теоретически допустимую по стандарту. Во-вторых, увеличьте межосевое расстояние по сравнению с рассчитанным теоретически.

При задании бокового зазора, учитывайте следующие факторы:

- Пространство, необходимое для смазки.

- Дифференциальное расширение между компонентами зубчатого колеса и кожухом.

- Ошибки в расчетах. Недостаточность обоих колес, ошибки профиля, шаг, толщина зуба, угол наклона зуба и межосевое расстояние. Чем меньше величина бокового зазора, тем более точной будет машинная обработка зубчатого колеса.

- Условия работы, например, частое реверсирование или избыточная нагрузка.

Размер бокового зазора не должен быть слишком велик для соответствия требованиям работы. Убедитесь, что он достаточен для того, чтобы затраты на машинную обработку не превысили необходимые.

Традиционно устанавливается половина значения допуска для бокового зазора на толщину зубьев каждого зубчатого колеса из пары. Однако существуют исключения. Например, в шестернях, имеющих малое количество зубьев, используются все допустимые значения для ведомого зубчатого колеса. В результате не происходит ослабления зуба шестерни.

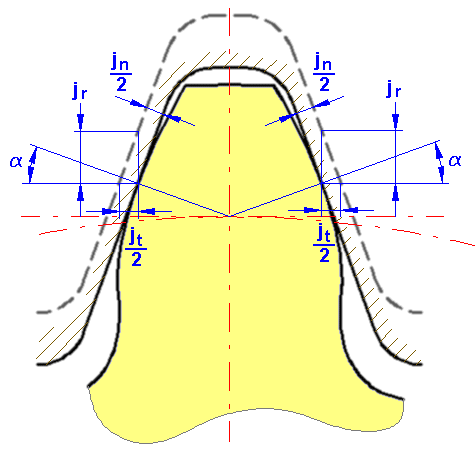

- Круговой боковой зазор j t [мм/дюймы]

- Нормальный боковой зазор j n [мм/дюймы]

- Центральный боковой зазор j r [мм/дюймы]

- Угловой боковой зазор j Θ [град]

| Типы зацепления зубчатых колес | Отношение между круговым направлением j t и нормальным направлением j n | Отношение между круговым направлением j t и центральным направлением j r | Отношение между круговым направлением j t и угловым боковым зазором j Θ |

|---|---|---|---|

| Цилиндрическое зубчатое зацепление | j n = j t cos α | ||

| Косозубое цилиндрическое зубчатое колесо | j nn = j tt cos α n cos β |

|

|

|

Боковой зазор зацепления косозубого колеса

Для косозубых колес имеется два вида боковых зазоров, относящихся к интервалу зуба. Существует поперечное сечение в нормальном направлении поверхности зубьев “n” и поперечное сечение в перпендикулярном направлении к оси “t”.

|

j nn |

Боковой зазор в направлении, перпендикулярном по отношению к поверхности зуба |

|

j nt |

Боковой зазор в круговом направлении в поперечном сечении, перпендикулярном по отношению к зубу |

|

j tn |

Боковой зазор в направлении, перпендикулярном по отношению к поверхности зуба в поперечном сечении, перпендикулярном оси |

|

j tt |

Боковой зазор в круговом направлении, перпендикулярном оси |

|

В плоскости нормали к зубу: |

j nn = j nt cos α n |

Задание и исходные данные к расчету

Для заданной пары зубчатых колес установить степени точности по нормам кинематической точности, плавности и контакта; назначить комплекс контролируемых показателей и установить по стандарту числовые значения допусков и предельных отклонений по каждому из контролируемых показателей.

Выполнить рабочий чертеж одного зубчатого колеса в соответствии с требованиями стандартов.

Параметры зубчатого зацепления указаны в табл. 1.

Расчет начальных параметров

Межосевое расстояние aW рассчитывается по формуле:

где d1 и d2 – диаметры соответственно шестерни и колеса.

aW=(69+150)/2=110 мм.

Расчет параметров зубчатого зацепления.

Согласно , табл. 5.12 и 5.13 назначаем 8–ю степень точности передачи, так как окружные скорости невысоки, как и передаваемые мощности. Данная степень точности отмечена как наиболее используемая.

Назначим комплекс показателей точности, пользуясь материалом табл. 5.6., 5.7., 5.9., 5.10., назначаем:

допуск на радиальное биение зубчатого венца Fr:

допуск на местную кинематическую погрешность f"i:

допуск на предельные отклонения шага fpt:

fpt=±20 мкм;

допуск на погрешность профиля ff:

Пусть суммарное пятно контакта обладает следующими параметрами:

ширина зубчатого венца bW составляет по высоте зуба не менее 50 % и по длине зуба не менее 70 % – тогда справедливо:

допуск на непараллельность fХ:

допуск на перекос осей fY:

допуск на направление зуба Fb:

шероховатость зубьев RZ:

Минимальный боковой зазор рассчитывается по алгоритму примера главы 5.3. :

где jn1 и jn2 – соответственно слагаемые 1 и 2.

где а – межосевое рассстояние, мм;

aР1 , aР2 – коэффициенты теплового расширения соответственно для зубчатых колес и корпуса, 1/° С;

t1 , t2 – предельные температуры, для которых рассчитывается боковой зазор соответственно зубчатых колес и корпуса, ° С; принимаем согласно заданию t1=50, t2=35.

jn min=59 мкм. Cледовательно, пользуясь табл. 5.17., принимаем вид сопряжения С и IV класс отклонения межосевого расстояния. Тогда предельное отклонение межосевого расстояния:

Максимальный возможный боковой зазор определяется по формуле:

jn max=jn min+0.684 (TH1+TH2+2fa) ,

где TH1 , TH2– допуск на смещение исходного контура;

fa – предельное отклонение межосевого.

jn max=325 мкм.

Назначим контрольный комплекс для взаимного расположения разноименных профилей зубьев. Для этого из табл 5.30. возьмем длину общей нормали W при m=3 и zn=2 – число одновременно контролируемых зубьев.

Wm=10.7024 мм;

W=m*Wm =23.1072 мм.

Верхнее отклонение EW ms, мкм:

EW ms= EW ms1 + EW ms2 ,

где EW ms1 , EW ms2 – наименьшее дополнительное смещение исходного контура, соответственно слагаемое 1 и 2:

EW ms=71 мкм.

Допуск на среднюю длину общей нормали:

![]() .

.

Данный результат отображается на чертеже.

Дополнительно

Проектирование технологии ремонта гидроцилиндров с использованием полимерных материалов

Одно

из направлений повышения эффективности производства - его переоснащение

современной техникой, внедрение передовых технологических процессов и

достижений современной науки.

В

лесной промышленности и лесном хозяйстве таким направлением наряду с увеличением

единичной мощности выпускаемой те...

Кибернетика и синергетика – науки о самоорганизующихся системах

Фронт современной науки простирается от

сравнительно частных, конкретных концепций относительно различных областей

физического и химического мира, до глубочайших теорий, охватывающих различные

сферы природы, общества и технической деятельности человека. К последним

следует отнести кибернетику и...

М.В. Абрамчук

Научный руководитель - доктор технических наук, профессор Б.П. Тимофеев

В статье сравниваются стандарты ISO/TR 10064-2:1996 и ГОСТ 1643-81 в плане организации нормирования и контроля бокового зазора в зубчатых передачах. Также производится сравнение величин минимального бокового зазора в обоих указанных стандартах.

Введение

Рассмотрим технический отчет «ISO/TR 10064-2 Передачи зубчатые цилиндрические. Практическое руководство по приемке. Часть 2: Контроль суммарных радиальных отклонений, биения, толщины зуба и зазора». При этом начнем с Приложения А, имеющего заголовок «Боковой зазор и допуск на толщину зуба». Будем последовательно сравнивать положения упомянутого Приложения А с разделом 3 базового стандарта ГОСТ 1643-81 «Нормы бокового зазора».

Контроль бокового зазора

Стандарт ISO/TR 10064-2 содержит рекомендации по нормированию бокового зазора сопряжения и толщины зубьев колес. При этом все, говорящееся в стандарте, носит рекомендательный характер, в то время как нормы, приведенные в отечественном стандарте ГОСТ 1643-81, являлись обязательными для исполнения.

В первом пункте Приложения А стандарта ISO/TR 10064-2 приводится метод выбора допусков на толщину зуба колес и минимального бокового зазора. Кроме того, приводятся метод расчета максимального предполагаемого бокового зазора в зубчатом зацеплении и рекомендуемые величины минимального бокового зазора . В ГОСТ 1643-81 устанавливаются нормы бокового зазора и приводятся таблицы с величинами соответствующих норм. Методов расчета, аналогичных приведенным в рекомендациях стандарта ISO/TR 10064-2, в ГОСТ 1643-81 нет.

Во втором пункте стандарта ISO/TR 10064-2 дается определение бокового зазора и приводится обоснование необходимой его величины. Также говорится, что «боковой зазор в зацеплении изменяется в процессе функционирования передачи вследствие изменения скорости вращения колес, температуры, нагрузки и т.д.» . Наш стандарт не содержит определения бокового зазора и условий функционирования передачи, обусловливающих его изменение.

Третий пункт Приложения А стандарта ISO/TR 10064-2 называется «Максимальная толщина зуба колеса». В нем дается определение этого понятия. В ГОСТ 1643-81 никаких пояснений по максимальной толщине зуба колеса не содержится, приводятся только таблицы со значениями допусков Ecs (наименьшего отклонения толщины зуба) и Tc (допуска на толщину зуба).

В четвертом пункте Приложения А стандарта ISO/TR 10064-2, имеющем заголовок «Минимальный боковой зазор» дается определение минимального бокового зазора и описывается необходимость наличия минимального бокового зазора - «это так называемый традиционный «допуск на боковой зазор», который создается конструктором, чтобы компенсировать:

(а) погрешности корпуса и подшипников, прогибы валов;

(б) несоосность осей колес вследствие погрешностей корпуса и зазоров в подшипниках;

(в) перекос осей вследствие погрешностей корпуса и зазоров в подшипниках;

(г) погрешности монтажа, такие как эксцентриситет валов;

(д) биения опор;

(е) температурные воздействия (функция разности температуры между корпусом и элементами колеса, межосевого расстояния и разницы материалов);

(ж) увеличение центробежной силы вращающихся элементов;

(з) другие факторы, такие как загрязнение смазки и увеличение в размерах неметаллических частей колеса» .

Также говорится, что «величина минимального бокового зазора может быть небольшой при условии того, что приведенные выше факторы контролируются. Каждый из факторов можно оценить посредством анализа допусков, а затем, вычислить минимальные требования» .

Рекомендации стандарта ISO/TR 10064-2:1996 обязывают нас при расчете допусков на боковой зазор учитывать погрешности незубчатых элементов передачи, а также условия ее работы, что в действующем базовом стандарте ГОСТ 1643-81 абсолютно не учитывается. Об этом недостатке нашего стандарта говорили многие отечественные специалисты, особенно настойчиво Б.П. Тимофеев (см., например, ). Необходима стандартизация расчета бокового зазора на основании проведения широких экспериментальных работ ввиду недостаточности и противоречивости имеющихся рекомендаций .

В целом же базовый стандарт ГОСТ 1643-81 нормирует боковой зазор следующим образом. Вид сопряжений зубьев колес в передаче характеризуется наименьшим гарантированным боковым зазором jn . Требования к боковому зазору устанавливают независимо от точности изготовления зубчатых колес. Стандартом установлены гарантированный (наименьший) боковой зазор в зубчатой передаче jn min - наименьший предписанный боковой зазор, и допуск на боковой зазор Tjn, равный разности между наибольшим допустимым и гарантированным (наименьшим) боковыми зазорами. Нормы бокового зазора не связаны однозначно с конструкцией и условиями эксплуатации передач, что в некоторых случаях приводит к заклиниванию передачи, несмотря на «гарантированный» стандартом минимальный боковой зазор .

В зависимости от величины гарантированного бокового зазора стандартом ГОСТ 1643-81 установлено шесть видов сопряжений зубьев колес в передаче: H, E, D, C, B, A и восемь видов допуска на боковой зазор, обозначаемых в порядке его возрастания буквами h, d, c, b, a, x, y, z. Сопряжение H - с нулевым наименьшим зазором, Е - с малым, C и D - с уменьшенным, А - с увеличенным. Сопряжение вида B обеспечивает минимальную величину бокового зазора, при котором исключается возможность заклинивания стальной или чугунной передачи от нагрева при разности температур зубчатых колес и корпуса в 25 °C .

При отсутствии специальных требований к зубчатым передачам необходимо исходить из следующих положений: видам сопряжений Н и Е соответствует вид допуска на боковой зазор h, видам сопряжений D, C, B и A - виды допусков d, c, b и a, соответственно.

Соответствие между видом сопряжения зубчатых колес в передаче и видом допуска на боковой зазор допускается изменять; при этом также могут быть использованы виды допусков x, y, z .

Также устанавливаются шесть классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами от I до VI.

Точность изготовления зубчатых колес и передач задается степенью точности, а требования к боковому зазору определяются видом сопряжения по нормам бокового зазора. Гарантированный боковой зазор в каждом сопряжении обеспечивается при соблюдении предусмотренных классов отклонений межосевого расстояния (для сопряжений H и E - II класса, а для сопряжений D, C, B и A - классов III, IV, V и VI, соответст-

венно). При этом получается переопределение величины гарантированного бокового зазора: с одной стороны, он зависит от вида сопряжений, с другой - от класса отклонения межосевого расстояния.

Указывается также, что допускается изменять соответствие между видом сопряжения и классом отклонений межосевого расстояния.

Полный боковой зазор состоит из гарантированного бокового зазора, jnmin и части бокового зазора, к, так называемой компенсации уменьшения бокового зазора, возникающей из-за погрешности изготовления зубчатых колес и монтажа передачи . Величина компенсации определяется по формуле:

k} =4(f« 2sin а)2 + 2fP\ + 2Fß + (sin а)2 +(fy sin а)2 ,

где fa - предельное отклонение межосевого расстояния, fPb - предельное отклонение шага зацепления, Fß - погрешность направления профиля, fx - допуск на параллельность осей, fy - допуск на перекос осей, а - угол зацепления передачи.

При определении к, не учитывается радиальное биение зубчатого венца, Frr, а при некратных числах зубьев любая выставка эксцентриситетов колес не исключает положения, когда боковой зазор jn в передаче будет определяться именно этим фактором .

В уже упомянутом четвертом пункте Приложения А стандарта ISO/TR 10064-2 приведена таблица с величинами минимального бокового зазора, рекомендуемыми для промышленных приводов с колесами из черных металлов в корпусах из черных металлов, работающих при окружных скоростях меньше, чем 15 м/с, с типичными коммерческими (термин оригинала, у нас более принятым является термин «экономически обоснованными») производственными допусками для корпусов, валов и опор .

Произведем сравнение величин минимального бокового зазора в ISO/TR 10064-2 и ГОСТ 1643-81, учитывая то обстоятельство, что в ISO/TR 10064-2 величина зазора зависит от модуля зубьев mn и минимального межосевого расстояния аг-, в то время как в нашем стандарте - от вида сопряжения и межосевого расстояния aw. Возьмем вид сопряжения В для модулей зубьев в диапазоне mn=(1,5-5) мм и вид сопряжения А, для модулей mn=(12-18) мм. Полученные результаты сведем в таблицу. Жирным выделены значения гарантированного бокового зазора, взятые из ГОСТ 1643-81.

mn, мм Минимальное межосевое расстояние, аь мм

50 100 200 400 800 1600

1,5 90 120 110 140 - - - -

3 120 120 140 140 170 185 240 230 - -

5 - 180 140 210 185 280 230 - -

12 - - 350 290 420 360 550 500 -

18 - - - 540 360 670 500 940 780

Таблица. Сравнение величин минимального бокового зазора в ISO/TR 10064-2 и ГОСТ

Как видно из таблицы, при модуле зубьев mn=3 мм величины минимального бокового зазора в ISO/TR 10064-2 и гарантированного бокового зазора в ГОСТ 1643-81

практически совпадают. При mn<3 минимальный боковой зазор по ISO/TR 10064-2 меньше, чем в ГОСТ 1643-81, mn>3 - больше.

Величины, приведенные в таблице стандарта в ISO/TR 10064-2 можно рассчитать, пользуясь выражением:

ГОСТ 1643-81 не содержит зависимостей для расчета значений гарантированного бокового зазора, jnmin.

Также в четвертом пункте стандарта ISO/TR 10064-2 приводится формула для расчета бокового зазора:

где ЕцШ1 и ЕцПц2 - верхнее отклонение толщины зуба шестерни и колеса, соответственно, а ап -угол профиля нормальный.

бина утонения и доля радиального зазора шестерни и колеса равны, а значение коэффициента перекрытия максимально» . В отличие от стандарта ISO/TR 10064-2, в ГОСТ 1643-81 наименьшие отклонения толщины зуба колеса и шестерни равны быть не могут, потому что зависят от делительного диаметра, величины которого у шестерни и зубчатого колеса разные.

Пятый пункт стандарта ISO/TR 10064-2:1996 посвящен нормированию толщины зуба. В нем, в частности, даются рекомендации по определению максимальной и минимальной толщины зуба. В нашем стандарте ГОСТ 1643-81 тема нормирования толщины зуба, помимо приведения табличных значений наименьшего отклонения толщины зуба и допуска на толщину зуба, не затрагивается.

Шестой пункт ISO/TR 10064-2 содержит рекомендации по нормированию максимального бокового зазора. Приводится определение этого параметра точности - «максимальный боковой зазор в зубчатой передаче, jbnmax - это сумма допуска на толщину зуба, влияния отклонений межосевого расстояния и влияния отклонений геометрии зуба колеса» и условие его возникновения: «теоретический максимальный боковой зазор возникает, когда два качественных зубчатых колеса, сделанных в соответствии с нормой минимальной толщины зуба, находятся в зацеплении на максимально допустимом свободном межосевом расстоянии» . Приводятся формулы для подсчета минимальной действительной толщины зуба и максимального окружного бокового зазора, а также формула перевода величины окружного зазора в нормальный боковой зазор. Также говорится, что «любые производственные отклонения зуба будут увеличивать максимальный предполагаемый боковой зазор. Для оценки приемлемых величин требуется серьезная исследовательская работа на базе большого количества опытов» . Подчеркивается, что «если требуется контролировать максимальный боковой зазор, то нужно провести тщательное изучение каждого его компонента и выбранной степени точности, ограничивающей отклонения геометрии зуба колеса» . Нормирование максимального бокового зазора в ГОСТ 1643-81 сводится к приведению величин гарантированного бокового зазора, jnmin, а величину допуска на боковой зазор Г,„ рекомендуется получать из выражения:

Положения стандарта ISO/TR 10064-2 носят рекомендательный характер, конкретных данных по нормированию он не содержит. В качестве показателей зазора ис-

где ТН1 и ТН2 - допуски на смещение исходного контура шестерни и колеса.

пользуются величины Esns и Tsn (верхнее отклонение толщины зуба и допуск на толщину зуба колеса). У нас это Ecs (наименьшее отклонение толщины зуба) и Tc (допуск на толщину зуба). Величины Esns и Tsn в ISO/TR 10064-2 не нормируются, а даются только рекомендации в части методов их определения. Таким образом, принятие этих рекомендаций без разработки стандартных норм, обеспечивающих боковой зазор, означало бы отказ от использования методов и средств измерения всех показателей, приведенных в нашем стандарте, а именно:

EHs (наименьшее дополнительное смещение исходного контура);

Ewms (наименьшее отклонение средней длины общей нормали);

Ews (наименьшее отклонение длины общей нормали);

Ea""s (верхнее предельное отклонение измерительного межосевого расстояния) и других.

Рекомендации стандарта ISO/TR 10064-2 не связывают величину зазора и ее нормирование ни с видом сопряжения, ни с видом допуска на боковой зазор, ни с классом отклонения межосевого расстояния. Однако они требуют обязательного учета погрешности изготовления и монтажа незубчатых деталей передачи (корпуса, валов, подшипников и т.д.), условий работы зубчатой передачи, а также вида смазки, ее загрязнения, наличия неметаллических частей колес и других элементов.

Заключение

Подробное рассмотрение стандарта ISO/TR 10064-2:1996 и его сравнение с ГОСТ 1643-81 приводит нас к выводу о необходимости безотлагательной разработки отечественного стандарта, содержащего конкретные допуски на нормируемые величины, позволяющие в полном объеме использовать существующее оборудование для контроля зубчатых колес и передач. Упомянутый нормативный документ должен, в противоположность стандарту ГОСТ 1643-81, соответствовать основным принципам рекомендаций стандарта ISO. Организовать производство зубчатых колес и передач только на базе рекомендаций ISO без использования отечественного стандарта невозможно. Существующий же стандарт ГОСТ 1643-81 в целом ряде положений прямо противоречит упомянутым рекомендациям.

Литература

1. ISO/TR 10064-2:1996. Cylindrical gears. Code of inspection practice. Part 2. Inspection related to radial composite deviations, runout, tooth thickness and backlash.

2. Тимофеев Б.П., Шалобаев Е.В. Состояние и перспективы нормирования точности зубчатых колес и передач. // Вестник машиностроения. № 12. 1990. С. 34-36.

3. Тищенко О.Ф., Валединский А.С. Взаимозаменяемость, стандартизация и технические измерения. М.: Машиностроение, 1977.

4. Тимофеев Б.П., Шалобаев Е.В. Установление вида сопряжения в зубчатой передаче и регламентация норм бокового зазора. // Метрологическая служба в СССР. М.: Изд-во стандартов. 1990. Вып. 2. С. 27-31.

5. ГОСТ 1643-81. Передачи зубчатые цилиндрические. Допуски. М., Издательство стандартов, 1989.

6. Юрьев Ю.А., Мурашев В.А., Шалобаев Е.В. Выбор вида сопряжения и вероятностная оценка мертвого хода передачи. Л.: ЛИТМО., 1977. 28 с.

М.В. Абрамчук

Научный руководитель - доктор технических наук, профессор Б.П. Тимофеев

В статье сравниваются стандарты ISO/TR 10064-2:1996 и ГОСТ 1643-81 в плане организации нормирования и контроля бокового зазора в зубчатых передачах. Также производится сравнение величин минимального бокового зазора в обоих указанных стандартах.

Введение

Рассмотрим технический отчет «ISO/TR 10064-2 Передачи зубчатые цилиндрические. Практическое руководство по приемке. Часть 2: Контроль суммарных радиальных отклонений, биения, толщины зуба и зазора». При этом начнем с Приложения А, имеющего заголовок «Боковой зазор и допуск на толщину зуба». Будем последовательно сравнивать положения упомянутого Приложения А с разделом 3 базового стандарта ГОСТ 1643-81 «Нормы бокового зазора».

Контроль бокового зазора

Стандарт ISO/TR 10064-2 содержит рекомендации по нормированию бокового зазора сопряжения и толщины зубьев колес. При этом все, говорящееся в стандарте, носит рекомендательный характер, в то время как нормы, приведенные в отечественном стандарте ГОСТ 1643-81, являлись обязательными для исполнения.

В первом пункте Приложения А стандарта ISO/TR 10064-2 приводится метод выбора допусков на толщину зуба колес и минимального бокового зазора. Кроме того, приводятся метод расчета максимального предполагаемого бокового зазора в зубчатом зацеплении и рекомендуемые величины минимального бокового зазора . В ГОСТ 1643-81 устанавливаются нормы бокового зазора и приводятся таблицы с величинами соответствующих норм. Методов расчета, аналогичных приведенным в рекомендациях стандарта ISO/TR 10064-2, в ГОСТ 1643-81 нет.

Во втором пункте стандарта ISO/TR 10064-2 дается определение бокового зазора и приводится обоснование необходимой его величины. Также говорится, что «боковой зазор в зацеплении изменяется в процессе функционирования передачи вследствие изменения скорости вращения колес, температуры, нагрузки и т.д.» . Наш стандарт не содержит определения бокового зазора и условий функционирования передачи, обусловливающих его изменение.

Третий пункт Приложения А стандарта ISO/TR 10064-2 называется «Максимальная толщина зуба колеса». В нем дается определение этого понятия. В ГОСТ 1643-81 никаких пояснений по максимальной толщине зуба колеса не содержится, приводятся только таблицы со значениями допусков Ecs (наименьшего отклонения толщины зуба) и Tc (допуска на толщину зуба).

В четвертом пункте Приложения А стандарта ISO/TR 10064-2, имеющем заголовок «Минимальный боковой зазор» дается определение минимального бокового зазора и описывается необходимость наличия минимального бокового зазора - «это так называемый традиционный «допуск на боковой зазор», который создается конструктором, чтобы компенсировать:

(а) погрешности корпуса и подшипников, прогибы валов;

(б) несоосность осей колес вследствие погрешностей корпуса и зазоров в подшипниках;

(в) перекос осей вследствие погрешностей корпуса и зазоров в подшипниках;

(г) погрешности монтажа, такие как эксцентриситет валов;

(д) биения опор;

(е) температурные воздействия (функция разности температуры между корпусом и элементами колеса, межосевого расстояния и разницы материалов);

(ж) увеличение центробежной силы вращающихся элементов;

(з) другие факторы, такие как загрязнение смазки и увеличение в размерах неметаллических частей колеса» .

Также говорится, что «величина минимального бокового зазора может быть небольшой при условии того, что приведенные выше факторы контролируются. Каждый из факторов можно оценить посредством анализа допусков, а затем, вычислить минимальные требования» .

Рекомендации стандарта ISO/TR 10064-2:1996 обязывают нас при расчете допусков на боковой зазор учитывать погрешности незубчатых элементов передачи, а также условия ее работы, что в действующем базовом стандарте ГОСТ 1643-81 абсолютно не учитывается. Об этом недостатке нашего стандарта говорили многие отечественные специалисты, особенно настойчиво Б.П. Тимофеев (см., например, ). Необходима стандартизация расчета бокового зазора на основании проведения широких экспериментальных работ ввиду недостаточности и противоречивости имеющихся рекомендаций .

В целом же базовый стандарт ГОСТ 1643-81 нормирует боковой зазор следующим образом. Вид сопряжений зубьев колес в передаче характеризуется наименьшим гарантированным боковым зазором jn . Требования к боковому зазору устанавливают независимо от точности изготовления зубчатых колес. Стандартом установлены гарантированный (наименьший) боковой зазор в зубчатой передаче jn min - наименьший предписанный боковой зазор, и допуск на боковой зазор Tjn, равный разности между наибольшим допустимым и гарантированным (наименьшим) боковыми зазорами. Нормы бокового зазора не связаны однозначно с конструкцией и условиями эксплуатации передач, что в некоторых случаях приводит к заклиниванию передачи, несмотря на «гарантированный» стандартом минимальный боковой зазор .

В зависимости от величины гарантированного бокового зазора стандартом ГОСТ 1643-81 установлено шесть видов сопряжений зубьев колес в передаче: H, E, D, C, B, A и восемь видов допуска на боковой зазор, обозначаемых в порядке его возрастания буквами h, d, c, b, a, x, y, z. Сопряжение H - с нулевым наименьшим зазором, Е - с малым, C и D - с уменьшенным, А - с увеличенным. Сопряжение вида B обеспечивает минимальную величину бокового зазора, при котором исключается возможность заклинивания стальной или чугунной передачи от нагрева при разности температур зубчатых колес и корпуса в 25 °C .

При отсутствии специальных требований к зубчатым передачам необходимо исходить из следующих положений: видам сопряжений Н и Е соответствует вид допуска на боковой зазор h, видам сопряжений D, C, B и A - виды допусков d, c, b и a, соответственно.

Соответствие между видом сопряжения зубчатых колес в передаче и видом допуска на боковой зазор допускается изменять; при этом также могут быть использованы виды допусков x, y, z .

Также устанавливаются шесть классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами от I до VI.

Точность изготовления зубчатых колес и передач задается степенью точности, а требования к боковому зазору определяются видом сопряжения по нормам бокового зазора. Гарантированный боковой зазор в каждом сопряжении обеспечивается при соблюдении предусмотренных классов отклонений межосевого расстояния (для сопряжений H и E - II класса, а для сопряжений D, C, B и A - классов III, IV, V и VI, соответст-

венно). При этом получается переопределение величины гарантированного бокового зазора: с одной стороны, он зависит от вида сопряжений, с другой - от класса отклонения межосевого расстояния.

Указывается также, что допускается изменять соответствие между видом сопряжения и классом отклонений межосевого расстояния.

Полный боковой зазор состоит из гарантированного бокового зазора, jnmin и части бокового зазора, к, так называемой компенсации уменьшения бокового зазора, возникающей из-за погрешности изготовления зубчатых колес и монтажа передачи . Величина компенсации определяется по формуле:

k} =4(f« 2sin а)2 + 2fP\ + 2Fß + (sin а)2 +(fy sin а)2 ,

где fa - предельное отклонение межосевого расстояния, fPb - предельное отклонение шага зацепления, Fß - погрешность направления профиля, fx - допуск на параллельность осей, fy - допуск на перекос осей, а - угол зацепления передачи.

При определении к, не учитывается радиальное биение зубчатого венца, Frr, а при некратных числах зубьев любая выставка эксцентриситетов колес не исключает положения, когда боковой зазор jn в передаче будет определяться именно этим фактором .

В уже упомянутом четвертом пункте Приложения А стандарта ISO/TR 10064-2 приведена таблица с величинами минимального бокового зазора, рекомендуемыми для промышленных приводов с колесами из черных металлов в корпусах из черных металлов, работающих при окружных скоростях меньше, чем 15 м/с, с типичными коммерческими (термин оригинала, у нас более принятым является термин «экономически обоснованными») производственными допусками для корпусов, валов и опор .

Произведем сравнение величин минимального бокового зазора в ISO/TR 10064-2 и ГОСТ 1643-81, учитывая то обстоятельство, что в ISO/TR 10064-2 величина зазора зависит от модуля зубьев mn и минимального межосевого расстояния аг-, в то время как в нашем стандарте - от вида сопряжения и межосевого расстояния aw. Возьмем вид сопряжения В для модулей зубьев в диапазоне mn=(1,5-5) мм и вид сопряжения А, для модулей mn=(12-18) мм. Полученные результаты сведем в таблицу. Жирным выделены значения гарантированного бокового зазора, взятые из ГОСТ 1643-81.

mn, мм Минимальное межосевое расстояние, аь мм

50 100 200 400 800 1600

1,5 90 120 110 140 - - - -

3 120 120 140 140 170 185 240 230 - -

5 - 180 140 210 185 280 230 - -

12 - - 350 290 420 360 550 500 -

18 - - - 540 360 670 500 940 780

Таблица. Сравнение величин минимального бокового зазора в ISO/TR 10064-2 и ГОСТ

Как видно из таблицы, при модуле зубьев mn=3 мм величины минимального бокового зазора в ISO/TR 10064-2 и гарантированного бокового зазора в ГОСТ 1643-81

практически совпадают. При mn<3 минимальный боковой зазор по ISO/TR 10064-2 меньше, чем в ГОСТ 1643-81, mn>3 - больше.

Величины, приведенные в таблице стандарта в ISO/TR 10064-2 можно рассчитать, пользуясь выражением:

ГОСТ 1643-81 не содержит зависимостей для расчета значений гарантированного бокового зазора, jnmin.

Также в четвертом пункте стандарта ISO/TR 10064-2 приводится формула для расчета бокового зазора:

где ЕцШ1 и ЕцПц2 - верхнее отклонение толщины зуба шестерни и колеса, соответственно, а ап -угол профиля нормальный.

бина утонения и доля радиального зазора шестерни и колеса равны, а значение коэффициента перекрытия максимально» . В отличие от стандарта ISO/TR 10064-2, в ГОСТ 1643-81 наименьшие отклонения толщины зуба колеса и шестерни равны быть не могут, потому что зависят от делительного диаметра, величины которого у шестерни и зубчатого колеса разные.

Пятый пункт стандарта ISO/TR 10064-2:1996 посвящен нормированию толщины зуба. В нем, в частности, даются рекомендации по определению максимальной и минимальной толщины зуба. В нашем стандарте ГОСТ 1643-81 тема нормирования толщины зуба, помимо приведения табличных значений наименьшего отклонения толщины зуба и допуска на толщину зуба, не затрагивается.

Шестой пункт ISO/TR 10064-2 содержит рекомендации по нормированию максимального бокового зазора. Приводится определение этого параметра точности - «максимальный боковой зазор в зубчатой передаче, jbnmax - это сумма допуска на толщину зуба, влияния отклонений межосевого расстояния и влияния отклонений геометрии зуба колеса» и условие его возникновения: «теоретический максимальный боковой зазор возникает, когда два качественных зубчатых колеса, сделанных в соответствии с нормой минимальной толщины зуба, находятся в зацеплении на максимально допустимом свободном межосевом расстоянии» . Приводятся формулы для подсчета минимальной действительной толщины зуба и максимального окружного бокового зазора, а также формула перевода величины окружного зазора в нормальный боковой зазор. Также говорится, что «любые производственные отклонения зуба будут увеличивать максимальный предполагаемый боковой зазор. Для оценки приемлемых величин требуется серьезная исследовательская работа на базе большого количества опытов» . Подчеркивается, что «если требуется контролировать максимальный боковой зазор, то нужно провести тщательное изучение каждого его компонента и выбранной степени точности, ограничивающей отклонения геометрии зуба колеса» . Нормирование максимального бокового зазора в ГОСТ 1643-81 сводится к приведению величин гарантированного бокового зазора, jnmin, а величину допуска на боковой зазор Г,„ рекомендуется получать из выражения:

Положения стандарта ISO/TR 10064-2 носят рекомендательный характер, конкретных данных по нормированию он не содержит. В качестве показателей зазора ис-

где ТН1 и ТН2 - допуски на смещение исходного контура шестерни и колеса.

пользуются величины Esns и Tsn (верхнее отклонение толщины зуба и допуск на толщину зуба колеса). У нас это Ecs (наименьшее отклонение толщины зуба) и Tc (допуск на толщину зуба). Величины Esns и Tsn в ISO/TR 10064-2 не нормируются, а даются только рекомендации в части методов их определения. Таким образом, принятие этих рекомендаций без разработки стандартных норм, обеспечивающих боковой зазор, означало бы отказ от использования методов и средств измерения всех показателей, приведенных в нашем стандарте, а именно:

EHs (наименьшее дополнительное смещение исходного контура);

Ewms (наименьшее отклонение средней длины общей нормали);

Ews (наименьшее отклонение длины общей нормали);

Ea""s (верхнее предельное отклонение измерительного межосевого расстояния) и других.

Рекомендации стандарта ISO/TR 10064-2 не связывают величину зазора и ее нормирование ни с видом сопряжения, ни с видом допуска на боковой зазор, ни с классом отклонения межосевого расстояния. Однако они требуют обязательного учета погрешности изготовления и монтажа незубчатых деталей передачи (корпуса, валов, подшипников и т.д.), условий работы зубчатой передачи, а также вида смазки, ее загрязнения, наличия неметаллических частей колес и других элементов.

Заключение

Подробное рассмотрение стандарта ISO/TR 10064-2:1996 и его сравнение с ГОСТ 1643-81 приводит нас к выводу о необходимости безотлагательной разработки отечественного стандарта, содержащего конкретные допуски на нормируемые величины, позволяющие в полном объеме использовать существующее оборудование для контроля зубчатых колес и передач. Упомянутый нормативный документ должен, в противоположность стандарту ГОСТ 1643-81, соответствовать основным принципам рекомендаций стандарта ISO. Организовать производство зубчатых колес и передач только на базе рекомендаций ISO без использования отечественного стандарта невозможно. Существующий же стандарт ГОСТ 1643-81 в целом ряде положений прямо противоречит упомянутым рекомендациям.

Литература

1. ISO/TR 10064-2:1996. Cylindrical gears. Code of inspection practice. Part 2. Inspection related to radial composite deviations, runout, tooth thickness and backlash.

2. Тимофеев Б.П., Шалобаев Е.В. Состояние и перспективы нормирования точности зубчатых колес и передач. // Вестник машиностроения. № 12. 1990. С. 34-36.

3. Тищенко О.Ф., Валединский А.С. Взаимозаменяемость, стандартизация и технические измерения. М.: Машиностроение, 1977.

4. Тимофеев Б.П., Шалобаев Е.В. Установление вида сопряжения в зубчатой передаче и регламентация норм бокового зазора. // Метрологическая служба в СССР. М.: Изд-во стандартов. 1990. Вып. 2. С. 27-31.

5. ГОСТ 1643-81. Передачи зубчатые цилиндрические. Допуски. М., Издательство стандартов, 1989.

6. Юрьев Ю.А., Мурашев В.А., Шалобаев Е.В. Выбор вида сопряжения и вероятностная оценка мертвого хода передачи. Л.: ЛИТМО., 1977. 28 с.

Боковой зазор j n между неработающими профилями зубьев сопряженных колес определяют в сечении, перпендикулярном направлению зубьев, в плоскости, касательной к основным цилиндрам (рисунок 36). Этот зазор необходим для устранения заклинивания при нагреве передачи (температурная компенсация), размещения слоя смазки, а также для компенсации погрешностей изготовления и сборки. Боковой зазор приводит к появлению при реверсировании передач мертвого хода, величину которого ограничивают для уменьшения ударов по нерабочим профилям зубьев. Теоретическая зубчатая передача является двухпрофильной и беззазорной (j n = 0). Реальная передача должна иметь боковой зазор.

Минимальная величина бокового зазора j n min определяет вид сопряжения зубьев. Стандартами предусматривается шесть видов сопряжения: А (с увеличенным гарантированным зазором j n min для 3-12 степеней точности), В (с нормальным гарантированным зазором, 3-11), С, D (с уменьшенным j n min , 3-9, 3-8), Е (с малым j n min , 3-7), Н (нулевым j n min , 3-7).

Установлено восемь видов допусков Тj n бокового зазора (при этом Тj n =

j n min - j n max): h, d, c, b, a, z, y, x. Допуски расположены в порядке возрастания. Видам сопряжения Н и Е соответствует вид допуска h, видам сопряжения D, С, В, А – соответственно d, c, b , a. Допускается по технологическим или иным соображениям менять соответствие видов сопряжения и допуски бокового зазора, используя также виды допуска z, y, x (см. рисунок 36).

Установлено шесть классов отклонений межосевых расстояний, обозначаемых в порядке убывания точности римскими цифрами от 1 до Y1. Гарантированный боковой зазор обеспечивается при соблюдении установленных для данного вида сопряжения классов отклонений межосевого расстояния (Н, Е –II класс, D, C, B, A – III, IY, Y, YI классы).

Минимальный боковой зазор j n min должен учитывать температурную компенсацию j nt и слой смазки см:

j n min = j nt + см. (3.156)

Рисунок 36 – Боковой зазор в зубчатой передаче

Необходимую температурную компенсацию можно рассчитать, зная температуру колеса t кол и корпуса передачи t пер и учитывая, что боковой зазор j n измеряют под углом профиля :

t = a w [ кол (t кол – 20 0) - кор (t кор – 20 0)],

где w – межосевое расстояние, I – коэффициенты линейного расширения ( кол – колеса, кор – корпуса).

Учитывая, что толщина смазки должна составлять от 0,01 до 0,03 модуля, получим, что минимальный (гарантированный) боковой зазор j n min должен быть равен

j n min = (0,01 0,03) m + a w [(( кол (t кол –20 0) - пер (t пер – 20 0) 2sin (3.157)

Сопряжение вида В гарантирует боковой зазор, при котором исключается заклинивание зубьев передачи от нагрева при разности температур колес и корпуса 25 0 С (см. рисунок 36).

Как следует из сказанного, вид сопряжения зубьев назначается расчетным или опытным путем независимо от степеней точности. Допустимые погрешности изготовления или монтажа зубчатой передачи, зависящие от степеней точности, сказываются на максимальной величине бокового зазора.

Существуют три метода обеспечения бокового зазора: регулирование расстояния между осями передачи, применение при изготовлении специального инструмента с утолщенными зубьями и метод радиального смещения исходного контура рейки зубонарезного инструмента.

Первый метод практически не применяют, т.к. перемещение рабочих валов для получения бокового зазора приводит к уменьшению активной части профиля и коэффициента перекрытия; этот метод невозможен при нескольких парах сопряженных зубьев, сидящих на двух параллельных валах, так как отрегулированный боковой зазор одной пары шестерен дает неприемлемые значения для остальных пар шестерен.

Второй метод получения “тонких” зубьев шестерен за счет увеличения толщины режущих зубьев инструмента (фрез, реек и т.д.) ведет к увеличению номенклатуры и удорожанию инструмента.

Третий метод получил преимущественное распространение, так как использует стандартный инструмент и позволяет обеспечивать любые боковые зазоры за счет дополнительного смещения зубонарезного инструмента в “тело” заготовки. Наименьший боковой зазор создается за счет уменьшения толщины зуба по постоянной хорде Е с методом радиального смещения исходного контура на величину Е Н. Дополнительное уменьшение толщины зуба по хорде на величину допуска Т с происходит за счет допуска на смещение исходного контура Т Н, что вызывает соответствующее увеличение бокового зазора. Зависимости, характеризующие изменение бокового зазора от смещения исходного контура и утонения зуба показана на рисунке 36:

j n min = 2 Е Н sin; (3.158)

E C = 2E H tg. (3.159)

Таким образом,

боковой зазор определяется смещением

исходного контура Е Н,

межосевым расстоянием а

(для него установлены отклонения f a),

толщиной зуба на делительной окружности

или постоянной хордой зуба

При наличии радиального биения F r толщины зубьев не остаются постоянными, но изменяются с приближением и удалением к ведущему колесу, поэтому Т Н F r:

Т Н = 1,1 F r + 20. (3.160)

Боковой зазор состоит из гарантированного бокового зазора j n min и бокового зазора j n 1 для компенсации погрешности изготовления и монтажа (1 и 2 – колесо и шестерни):

j n min + j n1 = (Е Н 1 + Е Н 2)2 sin. (3.161)

Принимая смещение колеса и шестерни приблизительно одинаковыми

Е Н 1 Е Н 2 Е Н, получим ( = 20 0):

Боковой зазор j n 1 учитывает отклонения межосевого расстояния f a , шага зацепления f p в двух колес, отклонения направления F двух колес, отклонения от параллельности f x и перекоса осей f у, j n 1 равен при квадратичном суммировании:

Наибольший боковой зазор является замыкающим звеном сборочной размерной цепи, составляющими звеньями которой будут отклонения межосевого расстояния и смещения исходных контуров:

j n max = j n min + (Т Н 1 + Т Н 2 + 2f a) 2sin. (3.164)

Учитывая производственные потребности, для характеристики бокового зазора применяют следующие показатели:

наименьшее смещение исходного контура Е Н (допуск Т Н );

наименьшее отклонение толщины зуба Е С (допуск Т С = 0,73 Т Н );

наименьшее отклонение средней длины общей нормали Е wm (допуск Т wm );

наименьшее отклонение длины общей нормали Е w (допуск Т w );

предельные отклонения измерительного межосевого расстояния Е а`` (+ E a `` s и -Е а`` I ).

Нормаль W – расстояние между разноименными боковыми поверхностями группы (2, 3 и т.д.) зубьев.

Измерительное

межосевое расстояние – расстояние

беззазорного сопряжения зубьев

контролируемого колеса и измерительного

колеса; E a `` s = (колебание

измерительного расстояния на одном

зубе); E a `` I

= -Т Н.

(колебание

измерительного расстояния на одном

зубе); E a `` I

= -Т Н.

При разработке чертежей зубчатых колес, корпусов редукторов, приводов и т.д. применяются показатели w (E w , T w), S c (E c , T c), f a (рисунок 36).

При контроле зубчатых колес используют комплексы показателей, которые установлены для различных степеней точности. Комплексы контроля являются равноправными, но не равноценными. Первый из них (для каждой нормы, образованный одним комплексным показателем, дает наиболее полную оценку точности колеса). Каждый последующий характеризует значительную долю основной погрешности или отдельные ее части.

Выбор того или иного комплекса контроля зависит от назначения и точности зубчатых колес и передач (принцип инверсии), их размеров, практики контроля, объема и условий производства и др. Для выбранного комплекса на чертеже зубчатого колеса с нестандартным исходным контуром указывают необходимые допуски и отклонения и колесо контролируют по всем параметрам.

В чертежах зубчатых колес со стандартным исходным контуром (рисунок 37), показатели комплекса конструктор не указывает; эти показатели назначаются технологическими службами.

Контроль зубчатых колес может быть приемочный, профилактический и технологический.

Приемочный контроль – контролируют показатели комплекса.

Профилактический – отладка технологических процессов и выявление причин брака.

Для контроля кинематической точности используют приборы для измерения кинематической погрешности колес, измерительного межосевого расстояния, накопленной погрешности шагов, радиального биения, колебания длины общей нормали, погрешности обката.

При контроле плавности работы применяют приборы для измерения местной кинематической и циклических погрешностей, шага зацепления, погрешности профиля, отклонений углового шага.

При контроле полноты контакта применяют приборы для измерения суммарного пятна контакта, осевого шага, направления зуба, погрешности формы и расположения контактной линии.

При контроле бокового зазора измеряют приборами смещение исходного контура, отклонение измерительного межосевого расстояния, отклонение средней длины общей нормали, толщину зуба (в том числе штангензубомерами).

Рисунок 37 – Зубчатое колесо